La ventilación en las minas carboniferas

- Grandes ventiladores en una mina carbonifera

Uno de los primeros problemas que han

enfrentado los mineros al extraer el carbón es la naturaleza peligrosa

del gas producido por la extracción del carbón. La ventilación de una

mina de carbón subterránea se ha convertido en una operación necesaria y

de vital importancia para la seguridad de los mineros y las

instalaciones. La ventilación de la mina tiene un doble en propósito:

- Primero, mantiene la vida de quienes laboran en ella.

- Segundo, lleva hacia el exterior los gases peligrosos, como el metano que se desprende del carbón.

Historia

En el pasado, la minería se daba cerca

de la superficie donde estaban disponibles la luz y la ventilación

naturales. Las fogatas eran utilizadas para introducir el aire fresco

dentro de la mina y había la necesidad de ventilar el humo caliente

fuera de la mina.

Mucho antes de que el carbón fuera

minado en Norteamérica, las minas de carbón en Europa fueron diseñadas

con entradas duales; una mediante la cual el aire limpio del exterior

fluyera hacia el interior de la mina y otra mediante la cual se

expulsara este mismo aire viciado o contaminado con los gases naturales

de la extracción. Inicialmente, la ventilación de las minas fue

asistida por hornos subterráneos, que utilizaron el principio práctico

de la corriente aérea ascendente derivada de un fuego causa una succión

del aire de la mina y este aire era substituido por el aire exterior

que era inyectado dentro al terraplén o la boca mina, este método era

especialmente peligroso debido a los gases explosivos que se acumulaban

dentro de la mina.

La presencia del gas es siempre apuro en

una mina. El gas de metano ó el gas del pantano (conocido también por

los mineros como el bao del diablo), en concentraciones de 1.25 % ó más,

puede causar una explosión subterránea de gran alcance; especialmente

si es acompañado por una alta concentración del polvo de carbón. Otros

gases a menudo presentes en una mina de carbón son el monóxido de

carbono y sulfuro del hidrógeno.

La presencia de estos gases hizo

necesario que la ventilación apropiada esté asegurada en instalaciones

subterráneas. Cabe hacer notar que las concentraciones de gas metano

cerradas son altamente explosivas al contacto del oxigeno por lo que la

ventilación se debe dar de forma precisa y controlada.

En otro tiempo los canarios solían haber

sido utilizados para detectar el gas en minas de carbón en los primeros

tiempos de las minas. Este pájaro que es extremadamente sensible al

medio ambiente era colocado en los túneles y si esté fallecía, los

mineros saldrían inmediatamente de la mina.

Sin embargo antes de 1870, los

encargados y las personas calificadas utilizaban rusticas lámparas de

seguridad para detectar el gas, este método pronto fue remplazado por

las lámparas de petróleo lo que les permitía a los trabajadores iluminar

el área de extracción, así mismo comenzaron a rociar las paredes con

caliza para evitar la ignición del carbón en los túneles.

Pronto, los ventiladores fueron

utilizados para extraer fuera de la mina el gas contenido en los lugares

de trabajo y transportado en corrientes de aire principales al

exterior.

Las puertas de las trampas de succión

fueron colocadas estratégicamente como parte del sistema de ventilación

para dirigir el flujo del aire a o desde áreas seleccionadas, sin

embargo al fijar las trampas de succión situadas en las puertas más

ocupadas que se abrían para permitir el paso del carbón, de los

materiales y de los hombres, las “corrientes del aire” fueron cortadas

con frecuencia a través del carbón y de la roca, provocando accidentes.

En los años 20 los ventiladores antiguos

fueron substituidos por los ventiladores pequeños eléctricos de

turbina. Los ventiladores grandes del tipo de la succión fueron

colocados en la superficie y aumentados gradualmente de tamaño con el

paso del tiempo. El aire de los compresores superficiales fue

transportado mediante tubos en la mina a la maquinaria que provee de

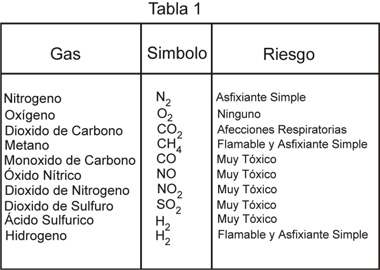

energía y ayuda en el proceso de ventilación. Dentro de las minas

carboníferas se pueden encontrar diversos gases (Tabla 1) producidos por

la extracción del mineral y entre los mas importantes encontramos:

Oxígeno:

No tiene color, sabor u olor, sus

efectos al 21% cualquier fuente de ignición puede encenderlo, al 15% la

respiración comienza a ser difícil, al 10% se considera muy perjudicial

para la salud.

Dióxido de Carbono:

Es incoloro e inodoro, es producto de la

combustión, puede causar sofocación y la muerte, sus efectos al 3% son

dificultad para respirar y al 10% puede causar la muerte.

Monóxido de Carbono:

Muy poco color y olor, es producto de una combustión incompleta, su efecto al 0.05% es riesgoso para quien lo respira.

Metano:

Muy poco color y olor y altamente inflamable, se vuelve explosivo al contacto con el aire.

Sulfato de Hidrogeno:

Tiene un olor desagradable y sus efectos al 15% son fatales para la vida.

Hidrogeno:

Es explosivo al mezclarlo con el aire.

Dióxido de Nitrógeno:

Tiene la característica de poseer un color rojizo.

El Carbón

Debemos recordar que el carbón es un

combustible sólido de origen vegetal, en eras geológicas remotas, y

sobre todo en el periodo carbonífero (que comenzó hace 345 millones de

años y duró unos 65 millones), grandes extensiones del planeta estaban

cubiertas por una vegetación muy abundante que crecía en pantanos.

Muchas de estas plantas eran tipos de helechos, algunos de ellos tan

grandes como árboles. Al morir las plantas, quedaban sumergidas por el

agua y se descomponían poco a poco. A medida que se producía esa

descomposición, la materia vegetal perdía átomos de oxígeno e hidrógeno,

con lo que quedaba un depósito con un elevado porcentaje de carbono.

Así se formaron los depósitos, con el

paso del tiempo, la arena y lodo del agua fueron acumulándose sobre

algunos de estos pantanos. La presión de las capas superiores, así como

los movimientos de la corteza terrestre y, en ocasiones, el calor

volcánico, comprimieron y endurecieron los depósitos hasta formar el

carbón que hoy se extrae de las minas.

Los diferentes tipos de carbón se clasifican según su contenido de carbono fijo en:

Turba:

Constituye la primera etapa en la formación de carbón, tiene un bajo contenido de carbono fijo y un alto índice de humedad.

Lignito:

El carbón de peor calidad, tiene un contenido de carbono mayor.

Carbón Bituminoso:

Tiene un contenido aún mayor que el lignito, por lo que su poder calorífico también es superior.

Antracita:

Es el carbón con el mayor contenido en carbono y el máximo poder calorífico.

Grafito:

Se forma por la presión y el calor adicionales sobre el carbón, el grafito es prácticamente carbono puro.

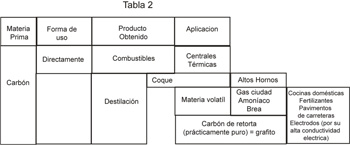

Las aplicaciones del carbón obtenido (Tabla 2) son variadas y representa una fuente de energía muy importante.

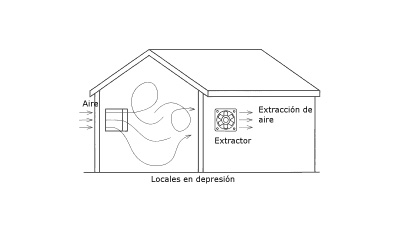

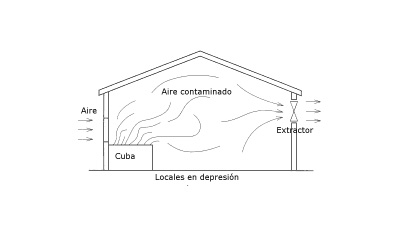

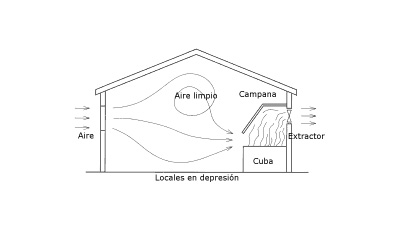

Ventilación

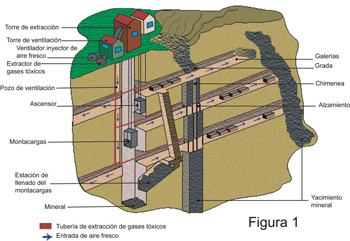

Cuando el mineral se encuentra a grandes

profundidades se cavan pozos hasta llegar a la veta y después se forma

una galería para extraerlo.

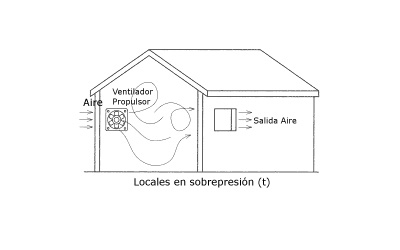

Para ventilar este tipo de explotación

se utiliza un método que consiste en comunicar entre sí estos pozos para

que los gases que emana el carbón salgan al exterior y no se produzcan

explosiones. Para evitar que la mina se hunda se le pone pilares en

cada capa y cuando ya se ha terminado la extracción completa de la veta

se provoca el derrumbe de la mina.

Para transportar el material se hace por

medio de vagonetas en las instalaciones y si la explotación minera está

más modernizada se hace por medio de cintas transportadoras y

elevadores. El carbón por su naturaleza siempre sale con materiales que

dificultan su utilización y disminuye su calidad con respecto al poder

calorífico del mismo. Para limpiarlo se utilizan medios físicos como la

trituración y el lavado.

Las minas subterráneas se abren en zonas

con yacimientos minerales prometedores. El pozo es la perforación

vertical principal empleado para el acceso de las personas a la mina y

para sacar el mineral. Un sistema de ventilación situado cerca del pozo

principal lleva aire fresco a los mineros y evita la acumulación de

gases peligrosos como el metano, además un sistema de galerías

transversales conecta el yacimiento de mineral con el pozo principal a

varios niveles, que a su vez están conectados por aberturas llamadas

alzamientos. Las gradas son las cámaras donde se extrae el mineral

(Figura 1).

Para la correcta ventilación se instalan

sistemas de ventilación capaces de mantener un porcentaje mínimo de gas

inflamable (grisú) a niveles que no sea posible dicha inflamación.

Aunado a los sistemas de ventilación correcta el personal y el equipo

deben de contar con equipos certificados para garantizar la seguridad en

sus tareas y así mismo tener el material necesario y equipos de

salvamento siempre disponibles.

Para producir con seguridad el carbón,

el ambiente gaseoso de las minas subterráneas se ve en la necesidad de

recircular grandes cantidades de aire para diluir las peligrosas

concentraciones de gas metano derivado de la extracción del carbón.

Típicamente, las minas carboníferas necesitan guardar niveles de

funcionamiento debajo de un 1 % de concentración de gas metano.

Casi todo el porcentaje de este gas

metano extraído por el sistema de ventilación de la mina (SVM) es

expulsado por los respiraderos a la atmósfera. La agencia para la

protección del ambiente (EPA) de los Estados Unidos estimo que en el año

2000, los niveles de emisiones derivados de la ventilación global al

medio ambiente de gas metano proveniente de la extracción de carbón

excedieron los 17 billones de metros cúbicos (600 Bcf), que son el

equivalente a 237 millones de toneladas de bióxido de carbono. Para

poner esto en perspectiva, éstos niveles representan las emisiones

anuales totales de CO2 de más de 50 millones de automóviles funcionando

ininterrumpidamente.

Así mismo la emisión de gas metano

contribuye al efecto invernadero en la atmósfera e impacta a las

actividades humanas, a modo de comparación podemos ver en la siguiente

tabla la eficacia radiativa de ciertos gases entre ellos el metano, esto

significa su capacidad de absorción de la radiación infrarroja tomando

como punto de partida el CO2 (unidad 1 en el cuadro anexo) y su

contribución relativa en el aumento del efecto invernadero del planeta.

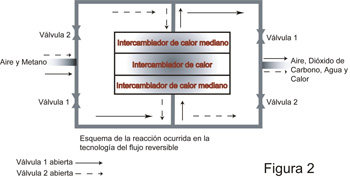

Una de las tecnologías más robustas para

la ventilación y extracción del gas metano de las minas carboníferas,

son las turbinas de flujo reversible (Figura 2) que pueden capturar

hasta 100 por ciento del metano extraído y el calor producido de la

extracción puede ser utilizado localmente para procesos de calefacción

en regiones de temperaturas muy bajas, tal es el caso de las minas

situadas en regiones extremadamente frías.

Estas tecnologías de ventilación y de

extracción emplean el principio del intercambio de calor regenerativo

entre un gas y una pared sólida del medio de intercambio de calor.

El gas metano extraído por el sistema de

ventilación de las minas carboníferas puede también ser utilizado como

aire de combustión para la energía de proyectos dentro de las

instalaciones. Este uso está técnica y comercialmente probado en algunas

modernas instalaciones mineras, por desgracia la mayor parte del gas

extraído de las minas de carbón es expulsado al medio ambiente.

Los principales tipos de ventiladores

usados en las minas de carbón son los de tipo axial, deben ser

ajustables, controlables y su diseño debe ajustarse completamente al

volumen de aire que requiera controlarse.

Para los cálculos comunes de la

ventilación, los procedimientos asumen que el aire es un líquido

incompresible que contesta a la ecuación de D’Arcy.

Las fórmulas y los cálculos, basados en

los trabajos de investigación realizados por Atkinson y McElroy, emplean

los “factores empíricos de la fricción” que no toman completamente en

cuenta las variaciones en la presión, la temperatura, la evaporación y

la condensación, etc.

En la mayoría de los casos, los

procedimientos simplificados rinden resultados satisfactorios; sin

embargo, cuando el aire de mina se debe circular sobre una distancia

vertical significativa, o cuando el aire se requiere para refrescar el

ambiente viciado de las galerías de extracción, un análisis más

sofisticado es generalmente necesario. Incluso cuando se utilizan las

fórmulas simplificadas, los cálculos requeridos para analizar la red de

vías aéreas a construir o la mina propuesta son inadecuados.

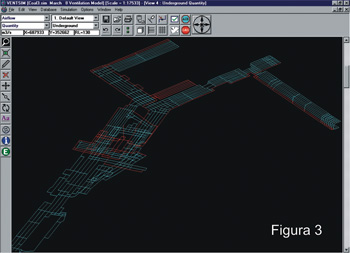

La dificultad que surge es importante

porque el circuito de ventilación para una mina en funcionamiento cambia

día con día. Hoy, la mayoría de los problemas de ventilación de la red

de ductos dentro de la mina son solucionados por la computadora usando

programas internos o software comercial disponible con los fabricantes

de los sistemas de ventilación (Figura 3).

En climas templados, el calor resultante

del aire extraído de la ventilación puede tener que ser calentado

durante los meses del invierno para proporcionar comodidad a los mineros

y para evitar la congelación de los equipos.

Las minas calientes en climas templados o

tropicales requieren típicamente el aire fresco. Las minas

subterráneas profundas encuentran siempre temperaturas más calientes de

la roca y el aire es calentado naturalmente por presión mientras que

viaja hacia abajo. El enfriamiento por medio del aire de la ventilación

solamente, puede llegar a ser inadecuado. El enfriamiento más

eficiente es obtenido enfriando y agregando hielo al agua obtenida

durante el proceso y recirculándola al subterráneo.

Diseño del circuito primario de ventilación

McElroy fue el primero que propuso un

circuito ideal de ventilación para una mina de metal subterránea en

1935. Colocó los ventiladores en superficie en dos trampas de aire de

vuelta en las extremidades del cuerpo del mineral. El aire fresco fue

dibujado abajo del eje de funcionamiento (de la producción), que fue

situado cerca del centro de la zona del mineral. El control de la

circulación de aire fue proporcionado por las puertas colocadas de

cualquier lado del eje de la producción en cada nivel de funcionamiento.

Veintiséis años más adelante, Hartman propuso una disposición similar,

“el arreglo ideal de aberturas principales es localizar el flujo de

aire en o cerca del centro de operaciones y cubrir las áreas que minan

activas con las vías aéreas del extractor.

Para el caso ideal con una aplicación

simple, encontramos un ventilador con su trampa de aire colocado desde

la superficie hasta el extremo del cuerpo de la mina, uno para el aire

fresco (VAF) y uno mas para el aire de retorno (VAR),. Con los

ventiladores en la superficie uno para (VAF) y otro para (VAR) el punto

de ventilación neutral lo encontramos en el centro de la instalación

entre los trabajos y los arreglos lo cual provee el mejor circuito lo

que simplifica el control sobre la distribución del aire en la red de

minas. Recientemente, ha llegado a ser popular tener la instalación

principal del ventilador en el (VAR) solamente. En teoría, este arreglo

evita la instalación de cerraduras del aire y (cuando hay un apagón) el

aire estancado de galerías sin salida no será conducido dentro de

funcionamientos activos de la mina. Es también más fácil eliminar la

pérdida de la presión de la velocidad con una instalación correctamente

diseñada.

En minas localizadas en terrenos

montañosos, existe una diferencia grande entre la temperatura de la roca

subterránea y la atmósfera, las cantidades significativas de aire de

ventilación fluirán de una entrada en una elevación a una salida en

otra. La circulación del aire puede convertirse en estancamiento. Para

proporcionar la circulación de aire confiable, (“forzado”) la

ventilación mecánica se requiere. El diseño del sistema debe ser capaz

de dirigir (y de no de bloquear) la presión de ventilación natural.

Los ductos de ventilación se requieren

para dirigir el flujo de aire, incluyendo las trampas de aire para la

extracción. Los dos tipos comunes de ductos de ventilación usados en las

minas carboníferas son los de tubería de metal (“línea dura”) y

tubería de la tela (“tipo bolso”). El ducto de tipo bolso es solamente

conveniente para la ventilación forzada a menos que se refuerce con el

cableado espiral que aumente grandemente su resistencia.

Los ductos son normalmente circulares en

la sección transversal; sin embargo, en circunstancias especiales, se

emplean los ductos ovales o rectangulares y éstos se pueden construir de

fibra de vidrio, de metal, o aún de concreto y aleaciones reforzadas.

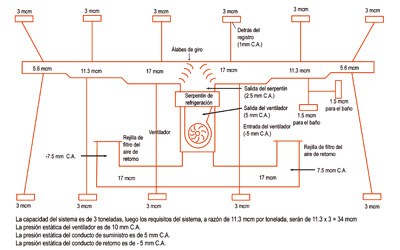

Ventiladores

Los ventiladores del sistema primero son

diseñados determinando la presión total necesitada (Ht) para entregar

la cantidad requerida del aire (q); (Ht) es la suma de la presión

estática y de la presión de la velocidad.

Los ventiladores que funcionan mediante

el aire comprimido se emplean a menudo para los niveles de exploración o

de desarrollo donde no es práctico proporcionar corriente eléctrica.

Estos ventiladores se diseñan en varios

tamaños de hasta 24 pulgadas de diámetro; sin embargo, el tamaño más

común es de 12 pulgadas.

El mejor lugar para medir el flujo de

aire que entrega el sistema es justo contra la corriente donde el área

de la sección representativa se define bien y la circulación de aire es

menos turbulenta.

El fabricante del ventilador proporciona

generalmente las aberturas convenientes para insertar un tubo pitot.

Veinte lecturas se toman comúnmente, cinco en cada cuadrante.

La profundidad de las lecturas

proporciona las áreas iguales cubiertas dentro de la entrada, de modo

que un promedio aritmético simple proporcione un valor confiable. La

velocidad del aire se puede entonces determinar de la presión media por

la fórmula siguiente:

V = 1,100 (VP/a)1/2

En donde:

V=velocidad (pies/minuto)

VP = presión media (pulgadas de agua)

a = densidad del aire (libras/ pies cúbicos)

El correcto diseño del sistema de

ventilación dentro de una mina subterránea es de vital importancia para

asegurar la supervivencia de los trabajadores así como el correcto

funcionamiento de los equipos de trabajo.